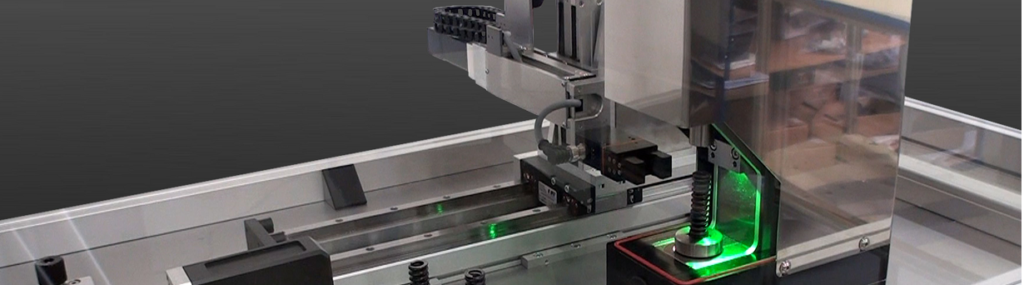

IEF-Werner setzt bei Entwicklung einer Prüfapplikation auf die Stärken der eigenen Komponenten: Rein auf sich selbst beruhend

Bei der Entwicklung einer Prüfstation – unter anderem für Bauteile wie technische Federn – setzt IEF-Werner komplett auf Komponenten aus dem eigenen Haus und nutzt deren leistungsstarke Eigenschaften. Dazu gehört beispielsweise die Servopres-se aiPRESS, die eine konstant hohe Genauigkeit aufbringt. Verbaut ist zudem ein Drei-Achs-Handling – zusammengesetzt aus präzisen und schnellen Direktantrieben sowie Spindelachsen des Automatisierungsspezialisten.

“Im Rahmen einer Kundenapplikation haben wir eine Anlage entwickelt, mit der verschiedene Bauteile geprüft, gefügt und montieren werden können”, erläutert Frank Neu-gart, der für den Vertrieb von Servopressen bei der IEF-Werner GmbH zuständig ist. Das eigentlich Besondere an dieser Anwendung zum Prüfen der Federkennlinie technischer Federn ist jedoch: “Wir haben sie komplett aus Komponenten aufgebaut, die alle aus dem Hause IEF-Werner stammen. Wir nutzen damit die vielfältigen Vorteile unserer eigenen Entwicklungen.” Herzstück dieser Anlage ist die Servopresse aiPRESS. “Unsere präzisen Pressen ermöglichen korrekte und vor allem reproduzier-bare Press- und Messergebnisse”, sagt Neugart.

Perfekt aufeinander abgestimmte Servoachsen In einer kreisrunden Aufnahme sind mehrere Bauteile positioniert. Befestigt ist diese auf einem NC-Drehtisch DT 80/100. “Die für den motorischen Betrieb konzipierte Baureihe arbeitet mit einem hochwertigen Schneckengetriebe, welches eine Abtriebsdrehzahl von 70 U/min bei einem Drehmo-ment von bis zu 20 Nm erzielt”, erklärt Neugart. “Zudem bietet die Hohlwelle des Tischs einen guten Durchlass für Schläuche und Kabel. Dabei kann die Baureihe DT 80/100 mit bis zu 1.000 N axial be-lastet werden.” Das geringe Eigengewicht von unter 1,5 kg ist besonders bei der Verwendung in dy-namischen Handlingsystemen von Vorteil.

Um die Bauteile nach und nach zu entnehmen, haben die IEF-Entwickler ein Drei-Achs-Handling auf-gebaut, das aus verschiedenen Servoachsen besteht. Als X-Achse kommt der Direktantrieb euroLINE zum Einsatz. Diese Einheit integriert einen Linearmotor, ein Wegmesssystem und eine Führung. Der Anwender erhält ein einbaufertiges System. Der Antrieb ist mit einem eisenbehafteten Linearmotor und einem optischen Absolutwertmesssystem ausgestattet. Dadurch wird eine Referenzierung über-flüssig. Die Wiederholgenauigkeit liegt bei ± 5 µm und die Geschwindigkeit bei bis zu 5 m/s.

Die Spindelachse profiLINE verfährt in Y-Richtung, die speziell zur Ausleger- oder Vertikalachse wei-terentwickelte profiLINE 70 AL in Z-Richtung. “Die spindelgetriebenen profiLINE-Lineareinheiten sind präzise und eignen sich hervorragend zum Handhaben von Kleinteilen”, erläutert Neugart. “Wir ha-ben die Baureihe entwickelt, um die positiven Eigenschaften einer Linearachse mit den Charakteren eines Präzisionsschlittens zu verbinden.” Damit lassen sich große Hübe mit hoher Präzision bei gro-ßen Belastungen umsetzen. Die profiLINE mit dem Zusatz AL kann mit kurzem Hub Komponenten und Baugruppen mit Gewichten von bis zu sieben Kilogramm handhaben. Die kompakte Variante be-steht aus einem feststehenden Antriebsblock und einem Auslegersystem (AL). “Zur Aufnahme der Bauteile befindet sich ein direkt angeflanschter Greifer an der Achse”, beschreibt Neugart.

Um die Achsen, den Drehtisch und den Greifer zu steuern, setzt IEF-Werner auf die Positionier- und Ablaufsteuerung PA-Control, die alle diese Komponenten sicher regelt. Damit lassen sich die Bauteile lagerichtig und präzise aufnehmen und ablegen. “Die Steuerung verbindet die Vorteile einer NC-Steuerung mit denen einer SPS”, sagt Neugart. “Das heißt, sie stellt eine hohe Bearbeitungs- und Wiederholungsgenauigkeit sicher.” Zudem ist sie vielseitig einsetzbar und es besteht die Möglichkeit, über Fernwartung Störungen schneller zu beheben, Anlagenfunktionen zu kontrollieren oder kleine Programmänderungen durchzuführen.

Frank Neugart startet die Anwendung. Die Einheit fährt zum Drehtisch. Der Greifer entnimmt eine Fe-der aus der Aufnahme und führt sie einer Kamera zu. Diese prüft, ob der Greifer auch wirklich die richtige Komponente aufgenommen hat. “Um die Position der Kamera exakt auf unterschiedliche Baugruppen einzustellen, haben wir unseren manuellen Versteller domiLINE verbaut”, berichtet Neu-gart. Eine präzise Stahlspindel, kugelgelagert in einer Endplatte und mit spielarmer, vorgespannter Kunststoffmutter, treibt das System an. Um die Arbeiten bei häufig wechselnden Positionen zu ver-einfachen, stattet IEF-Werner die Verstelleinheiten mit einer Busschnittstelle aus. Dadurch können sich die Systeme ihre eigene Position merken. Die genaue Justierung erfolgt mit einem Stellknopf, der mit einer 0,05-Millimeter-Skala versehen ist. Der Schlitten lässt sich von Hand positionieren und mit einem Klemmhebel fixieren.

Exakte Ergebnisse, lückenloser Nachweis

Die Kamera erkennt, dass die zu prüfende Feder vorhanden ist. Das System führt sie der Servopres-se zu. “Wir setzen hier auf eine aiPRESS der Baugröße 1-129”, erläutert Neugart. “Diese besitzt eine Presskraft von bis zu 1 kN. Für diese Anwendung ist das ideal.” Die Basis des Antriebsstrangs bildet ein massives, verwindungssteifes C-Gestell aus Stahl und auf Wunsch auch mit kompakter, integrier-ter Schutzverkleidung. Im Gegensatz zu herkömmlichen Servopressen wird die Presspinole durch ei-ne Präzisionsführung bis zum Pressprozess exakt geführt. Dies eliminiert Querkräfte vollständig. Posi-tionierungsfehler, die durch die Auslenkung einer Pinole auftreten würden, sind daher ausgeschlos-sen. Ein Konfigurationssystem sorgt dafür, dass sich der Antriebsstrang exakt an die benötigte Kraft anpassen lässt. “Die Presse prüft in Echtzeit die Federkraft in Abhängigkeit zum Weg”, sagt Neugart. Ist zum Beispiel eine Feder kürzer, erfolgt der Kraftanstieg später als bei den anderen zu prüfenden Bauteilen. Auf diese Weise lassen sich fehlerhafte Federn aussortieren. Das Steuerungssystem aiQ-CONTROL stellt den Pressvorgang grafisch dar und überwacht dessen Verlauf. Jeder Vorgang wird lü-ckenlos dokumentiert, alle Kraft-Weg-Punkte gespeichert und auf einem Server abgelegt. Per TCP/IP-Protokoll übergibt der Kraft-Weg-Monitor die Prüfergebnisse an die übergeordnete PA-CONTROL-Steuerung. “Die aiPRESS ist zudem mit der intelligenten Prozessraumbeleuchtung aiLIGHT ausgestattet”, beschreibt Neugart: “Ein Licht-Farb-Code signalisiert den aktuellen Maschinenzustand und das Pressergebnis.” Das grüne Licht zeigt dem Bediener gerade an, dass die Feder geprüft wur-de und die erforderlichen Qualitätsmerkmale in Bezug auf den Kraft-Weg-Verlauf aufweist.

Die Prüfapplikation arbeitet aber nicht nur präzise und zuverlässig. Die Entwickler haben das System auch komplett ohne Pneumatik aufgebaut. “Weil die Anlage rein elektrisch läuft, kann der Anwender im Betrieb die Kosten gering halten”, betont Neugart.

Quelle: www.iew-werner.de

Foto “head”: Die Prüfapplikation: Die IEF-Entwickler haben nur Komponenten aus dem eigenen Hause verbaut. Kern der Anlage ist die Servopresse aiPRESS.

Schlagwörter: IEF-Werner PA Control Automatisierung Linearachsen Servoachsen Handling Handhabung Federn Servopresse aiPRESS Drehtisch DT 80/100 Direktantrieb euroLINE 120 Spindelachse profiLINE 70 AL