Drei Treiber für Innovationen in der Intralogistik

Steigende Nachfrage nach Kommissionierkapazität, Zuverlässigkeit der Leistungsqualität und hohe Flexibilität bei der Abdeckung von sich ändernden Prozessen sind drei wesentliche Treiber für Innovationen bei der System und Anlagentechnik für die Intralogistik. Mit der Ausrichtung auf die drei wesentlichen Innovationstreiber hat der internationale Systemintegrator Inther Group ein Lösungsportfolio entwickelt, das den Nutzern hohe Flexibilität, Effizienz und langfristig Investitionssicherheit bietet.

Je komplexer die Prozesse der Intralogistik, desto höher die Anforderungen an die Konzeption eines intelligenten Intralogistiksystems. Doch wie wählt man aus dem großen Angebot die optimalen Komponenten aus? Und wie kombiniert man diese Komponenten zu einer Lösung, die perfekt auf die Wünsche und Anforderungen des Lagers zugeschnitten ist? Eine Herausforderung, die mit wachsenden Anforderungen beständig steigt. Und immer häufiger fehlen wichtige Teile für eine effiziente Lösung. Vor diesem Hintergrund hat der internationale Systemintegrator Inther Group mit Sitz in Venray bei Venlo ein selbstproduziertes Produktprogramm aufgelegt, mit dessen vielfältigen Systemkomponenten sich im Dialog mit den Kunden umfassende, exakt zugeschnittene Lösungen für effiziente Intralogistikprozesse mit hoher Performance und maximaler Flexibilität gestalten lassen. „Maßgebliche Komponenten und Systeme wurden dabei ganz gezielt vor dem Hintergrund der drei wesentlichen Innovationstreiber entwickelt“, hebt Stefan Weisshap, Standortleiter Deutschland Inther Group, hervor.

Treiber 1: fehlende Kommissionierkapazität

Das rasante Wachstum im E-Commerce-Segment stellt viele Händler bei der Lagerung und Auftragsfertigung vor erhebliche Herausforderungen: „Die Auftragsstruktur wird immer kleinteiliger und erfordert zunehmend mehr Handling“, sagt Weisshap. „Dadurch steigt der Bedarf an Personal, das jedoch immer schwerer zu akquirieren ist.“

Maschinenbauer und Systemhersteller arbeiten an Roboter-basierten Lösungen mit sogenannten Cobots. Die Systeme für optimale Zusammenarbeit an der Schnittstelle Mensch/Maschine sind gegenwärtig recht beliebt. Doch in Lagern mit großen Mengen und hohen Durchsätzen bieten sie längst nicht genügend Dynamik. „Sie sind einfach zu langsam, um effiziente Prozesse zu sichern“, urteilt Weisshap. Dieses Defizit füllen Industrieroboter. Sie bieten eine akzeptable Arbeitsgeschwindigkeit – doch sie sind in ihrer Reichweite begrenzt und erschließen damit lediglich eingeschränkt Kapazitäten.

Mit dem Gantry Robot Intelligent Piece Picker (GRIPP) hat Systemintegrator Inther Group eine Roboterlösung entwickelt, die mit einzigartigen System- und markanten Leistungsmerkmalen der Kommissionierkapazität und Flexibilität ganz neue Dimensionen erschließt. „Das Konstruktionsprinzip von GRIPP basiert auf der Architektur von Portalrobotern statt der herkömmlichen Gelenkroboter“, erläutert Weisshap. „Daher kann der Kommissionierroboter Artikel mit hoher Geschwindigkeit aufnehmen – und sie auf bis zu zwölf verschiedene Boxen oder Behälter verteilen.“ Die integrierte, intelligente Steuerungs- und Analysesoftware erkennt dabei nicht nur die einzelnen Artikel. Sie scannt auch den Inhalt der Kartons oder Kisten. GRIPP lässt die gepickten Artikel anschließend nicht einfach in den Zielbehälter fallen, sondern legt sie in der Kiste oder dem Behälter dort ab, wo ausreichend Platz ist. Durch den Einsatz von Verfahren der Künstlichen Intelligenz (KI) wie dem maschinellen Lernen wird der Roboter dabei mit jeder Entnahme intelligenter. „Eine zukunftsfähige Systementwicklung“, resümiert Weisshap.

Treiber 2: Verringerung der Ausfall- und Durchsatzzeiten

Die Ansprüche der Kunden im Markt an die Lieferqualität steigen. Lieferungen innerhalb von 24 Stunden gelten oft schon als nicht mehr schnell genug. Diese Forderung nach kürzesten Lieferzeiten führt zu einem enormen Druck auf die Durchlaufzeiten im Lager. Einen Maschinenstillstand kann sich dort niemand leisten. Maschinen müssen stabil und zuverlässig laufen. Sollte doch eine Maschine ausfallen, muss sie so schnell wie möglich wieder gestartet werden. Gerade für sehr spezielle und sensible Anwendungen entwickelt die Maschinen- und Anlagenbauer oft Anlagenkonzepte, die in der Theorie etwa mit redundanten Komponenten noch ausreichend Leistung und Durchsatz ausweisen, diese in der Praxis aber nicht zuverlässig bieten können.

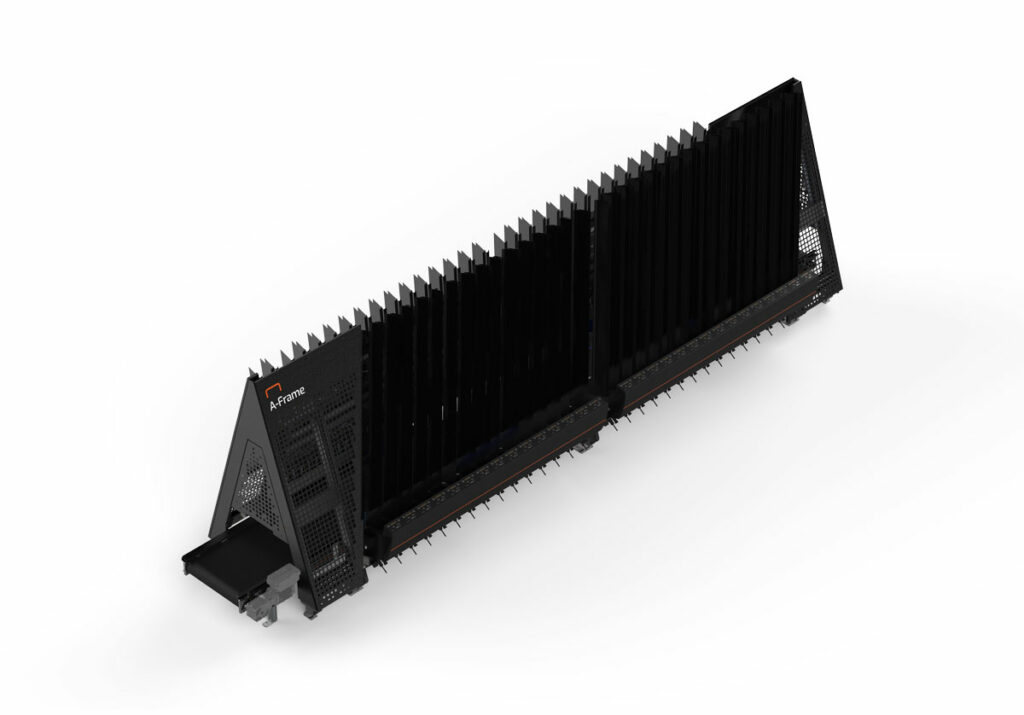

Ein Beispiel dafür ist der herkömmliche A-Frame, eine Lösung für die automatische Kommissionierung, die besonders in der Pharmaindustrie beliebt ist. In den vergangenen Jahren war das Angebot an A-Frames recht begrenzt und die Geräte selbst veraltet. Vor diesem Hintergrund hat Systemintegrator Inther Group die A-Frame-Technik mit neuen Hard- und Software-Komponenten komplett überarbeitet. „Damit wurde ein A-Frame neu entwickelt, der die modernen Anforderungen an Flexibilität, Zuverlässigkeit und Leistungsqualität in Lagern mit hohem Volumen und hoher Dynamik erfüllt“, erklärt Weisshap.

Treiber 3: Flexibilität

Ein System, das heute perfekt ist, kann morgen schon unzureichend sein. Die rasanten Technologienentwicklungen in immer kürzeren Zyklen, sich wandelnde Geschäftsfelder und -prozesse sowie ein nachhaltiges Risikomanagement fordern ein Höchstmaß an Flexibilität. Im Pandemie-Jahr 2020 haben viele Unternehmen erkannt, wie wichtig es ist, schnell umzustellen und die Lager- und Kommissionierkapazität zu erhöhen. „Aber Flexibilität kommt an ihre Grenzen wenn immer längere Lieferzeiten die Komponenten und Maschinen, bis sie tatsächlich geliefert werden, sie technisch schon fast wieder überholt erscheinen lassen“, sagt Weisshap. „Und dann müssen sie oft noch wochen- und manchmal monatelang programmiert und getestet werden, bevor sie einsatzbereit sind.“

Dass es auch anders geht, unterstreicht Systemintegrator Inther Group mit einer neuen Generation von Förderern, die in Leitstellenbauweise produziert und verfügbar gemacht wird. Die Bauweise ermöglicht es, diese Förderer im Voraus zu montieren und mit der richtigen Verkabelung zu versehen. „Alles wird im Werk auf seine Funktionstüchtigkeit geprüft, so dass die Techniker die Förderbänder vor Ort nur noch anschließen müssen“, fasst Weisshap zusammen. „Das ist echtes Plug-and-Play, mit dem das neue Intralogistiksystem deutlich schneller im Einsatz ist.“

Quelle: www.inthergroup.com