Interview: Roland Wertz, Leiter Forschung & Entwicklung bei IEF-Werner, über Trends in der Montagetechnik

Auf der Motek 2018 hat die IEF-Werner GmbH einen Ausschnitt neuer und bewährter Lösungen gezeigt. Darunter befanden sich spannende Weiterentwicklungen wie die neue Generation der Servopressen-Baureihe aiPRESS: Zahlreiche Verbesserungen sorgen dabei für noch genauere Prozesse. Roland Wertz -Leiter Forschung & Entwicklung bei IEF-Werner erklärt, warum es dazu kam, welche Anforderungen Kunden heu-te an die Montagetechnik stellen, und wie die zunehmende Digitalisierung die Branche beeinflusst.

1. Herr Wertz, IEF-Werner ist seit Bestehen der Motek Stammgast auf dieser Messe. Was macht sie für Ihr Unternehmen so interessant?

Roland Wertz: Für uns ist die Motek ganz klar die Leitmesse für Montage und Handhabungstechnik. Dazu befindet sie sich mit dem Standort Stuttgart im Herzen Baden-Württembergs, wo nicht nur wir, sondern auch viele unserer Kunden ansässig sind. Die Motek bietet eine gute Gelegenheit, sich untereinander auszutauschen. Wir stoßen hier aber auch auf viele potenzielle Kunden. Begeistert bin ich immer wieder von der Qualität der Gespräche. Und nicht nur wir können unsere Innovationskraft präsentieren, wir beobachten auch mit großem Interesse die Neuheiten unserer Marktbegleiter.

2. Welche Trends bewegen aktuell die Montage- und Handhabungstechnik – und spiegelt die Motek dies in der Regel wider?

Roland Wertz: Definitiv. Die Motek ist ein Spiegelbild der Branche. In der Produktion von morgen spielt insbesondere das Thema Industrie 4.0 eine wichtige Rolle. Damit werden nicht nur die Produktionsanlagen immer stärker automatisiert, auch die Komponenten selbst. Hersteller rüsten sie zunehmend mit Schnittstellen und Software aus, um sie intelligent und vernetzt zu gestalten.

Ein weiterer Trend ist die Nachhaltigkeit. Um wettbewerbsfähig zu sein, wollen Betriebe ihre Gesamtkosten gering halten und Energie einsparen, sich aber auch schnell und einfach auf geänderte Produktionsbedingungen oder Leistungsanforderungen einstellen. Auf IEF-Werner bezogen bedeutet dies die ganzheitliche Optimierung unserer Komponenten, Anlagen und Systeme. Das bezieht sich sowohl auf die Mechanik als auch auf die Steuerung.

3. Viele Ihrer Systeme sind modular aufgebaut. Wie viel Modularität braucht die Montage und Handhabung wirklich?

Roland Wertz: Mit fein aufeinander abgestimmten Komponenten lassen sich maßgeschneiderte und zukunftssichere Lösungen umsetzen, die sich an neue Produktionsabläufe schnell und einfach anpassen lassen. Wir unterstützen mit der modularen Bauweise unserer Systeme Betreiber zum Beispiel dabei, auf immer kleinere Losgrößen und eine zunehmende Variantenvielfalt wirtschaftlich zu reagieren. Mit unseren Baukastensystemen können wir Anlagen genau an die gestellten Aufgaben anpassen. Damit erhalten Anwender eine effiziente und nachhaltige Lösung. Die durchgängige Modularisierung in der Hard-, aber auch in der Software ist ein Garant für eine bisher unerreichte Flexibilität bei gleichzeitiger Zeit- und Kosteneinsparung.

4. Sie haben unter anderem die weiterentwickelte Servopressen-Baureihe aiPRESS vorgestellt. Was war der Grund für die Optimierung?

Roland Wertz: Es liegt in unserer DNA, unsere Systeme ständig weiterzuentwickeln, um den Nutzen für den Anwender konsequent zu steigern. Mit diesem Ziel haben wir unsere bewährte aiPRESS im Detail verbessert. Der Kunde erhält die neue Servopressen-Generation mit zahlreichen Optimierungen im mechanischen wie auch steuerungstechnischen Teil. Sie bietet unter anderem mehr Kraft auf kompaktem Bauraum im Vergleich zur Vorgängerversion. Darüber hinaus haben wir sie – dem Trend folgend – noch modularer aufgebaut. Der Kunde profitiert zudem von neuen Software-Funktionen wie einer Verschleiß- und Wartungsanzeige.

5. Wie schaffen Sie es, auf die oft sehr speziellen Herausforderungen der Kunden einzugehen?

Roland Wertz: Wir arbeiten hierbei sehr eng mit den Anwendern zusammen. Bei gemeinsamen Entwicklungsvorhaben reicht dies von Machbarkeitsuntersuchungen über Konstruktionsaufträge bis hin zur fertigen Maschine. Deren innovativer Ansatz ist somit meist einmalig. Das branchenübergreifende Verständnis des Marktes gepaart mit den unterschiedlichen ingenieurstechnischen Disziplinen im Hause IEF-Werner ermöglichen innovative und gleichzeitig effiziente Lösungen.

6. Zum Thema Industrie 4.0: Wie stark spürt die Branche den digitalen Wandel, und wie sehr beeinflusst die Digitalisierung die Entwicklungen von IEF-Werner?

Roland Wertz: Industrie 4.0 ist ungebrochen ein großer Themenkomplex in der Branche. Unter diesem Schlagwort bieten Unternehmen, die Maschinen und Komponenten für das produzierende Gewerbe entwickeln, nach eigenen Aussagen seit einigen Jahren Produkte und Services entlang der gesamten Wertschöpfungskette an. Bei all unseren Entwicklungen ist Digitalisierung ein wichtiger Bestandteil. Hierzu entwickeln wir zusammen mit anderen Partnern, aber auch als Teil von Standardisierungsgremien, unsere Produkte beständig weiter. Ziel ist es, unsere Komponenten und Systeme wissens- und informationsbasiert zu optimieren und somit applikationsspezifische und anwenderorientierte Mehrwertinformationen zu generieren.

7. Können Sie dazu ein aktuelles Beispiel nennen?

Roland Wertz: Im Rahmen eines durch die Europäische Kommission geförderten Verbundprojekts haben wir eine intelligente Zahnriemenachse entwickelt und realisiert. Die Intelligenz liegt hierbei in der Fähigkeit sich selbst zu beschreiben und Aussagen über alle relevanten statischen und dynamischen Daten bereit zu stellen. Diese werden intern aggregiert und analysiert. Eine solche intelligente Komponente überwacht damit ihren Zustand und ihre Leistung permanent selbst und kann somit unter anderem den eigenen Verschleiß analysieren. Der Bediener erhält somit ständig Aussagen über die Lebenszeit der Komponente und bekommt den nächsten Wartungstermin vorgeschlagen. Servicemaßnahmen kann er so rechtzeitig einplanen und ist gefeit vor unerwarteten Ausfällen.

Über eine optionale Cloud-Anbindung kann die Zahnriemenachse zudem mit anderen Bestandteilen des Systems kommunizieren und so weitere Informationen in die Analyse der eigenen Umgebung mit einbeziehen, als Stichwort sei hier verteile Sensornetzwerke zu nennen.

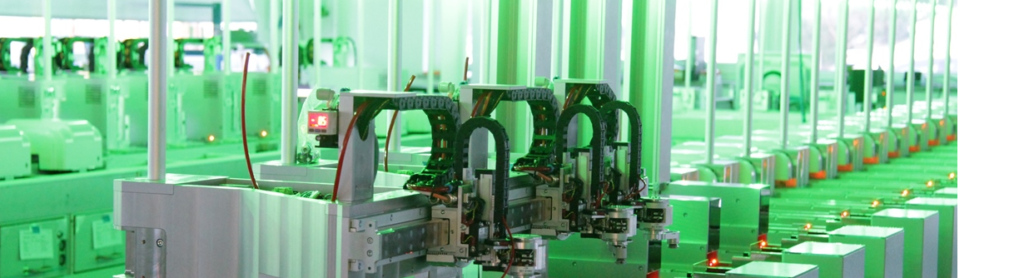

Ein anderes Beispiel ist unser Montagesystem smallFLEX. Die flexibel anpassbare Lösung lässt sich im laufenden Betrieb umrüsten. Der Anwender kann dabei sogar ganze Fertigungs- und Montagemodule austauschen. Möglich machen dies die dezentrale Steuerung und die RFID-Technologie der eingesetzten Werkstückträger. Zudem sind die Systemkomponenten mit autarken Steuerungsmodulen ausgestattet, die sich per Ethernet beliebig miteinander vernetzen lassen. Die Vision einer tatsächlichen „Plug and Produce“ Fertigung ist damit Realität geworden. Dies reduziert nicht nur Zeiten und Kosten während der Inbetriebnahme, sondern vor allem auch bei häufigen Produktwechseln.

Quelle: www.ief-werner.de

Foto “head”: smallFLEX: Das modulare Montagesystem lässt sich auch im laufenden Betrieb umrüsten und warten.

Schlagwörter: IEF Werner