Pirouetten im Drei-Sekunden-Takt

Illumina ist einer der weltweit führenden Entwickler, Hersteller und Vertreiber von DNA-Sequenzern für Gen-Analysen. Das Unternehmen war für seine Niederlassung in San Diego auf der Suche nach einem System, das DNA-Proben-Fläschchen möglichst effizient, schnell und automatische verschließt. Illumina entschied sich für ein 7-Achs-Portalsystem, das zum größten Teil aus Bausteinen aus dem Portfolio des Automatisierungsspezialisten Afag besteht.

„Ein System, das eine große Arbeitsfläche abdecken kann und dort so schnell wie möglich läuft“ – das war die Spezifizierung, die Illumina seinem Systemintegrator Korvis mitgab, als sie eine Lösung suchten, am Hauptsitz in San Diego DNA-Proben-Behälter effizient und schnell zu verschließen. Bisher wurde das bei Illumina manuell erledigt. „Wir suchten ein System, das ohne menschliches Zutun arbeitet“, erklärt Christopher Chu, Automation Design Staff Engineer bei Illumina. „Damit wollten wir unsere Betriebszeit optimieren, menschliche Fehler ausschließen und sicherstellen, dass die Verschlüsse normgerecht auf den Fläschchen sitzen.“ Illumina hatte bereits bei anderen Projekten in Singapur sehr gute Erfahrungen mit Handling-Komponenten von Afag gemacht. „Ich kenne die Produkte jetzt schon seit mehreren Jahren. Wir arbeiteten zum ersten Mal 2015 mit dem Riverhill-Team, dem Afag-Vertriebspartner in Singapur, zusammen. Die Qualität der Produkte sowie die Kenntnisse und das Engagement des Singapur-Teams haben mich restlos überzeugt“, erzählt Chu. Deshalb entschied sich Illumina, die Station mit dem Handlingsystem der Afag, zu bestücken. Und so wandte sich Systemintegrator Korvis mit diesem Projekt an Riverhill in Singapur. Die Anbaulösung hört auf den klingenden Namen „Mixmaster“.

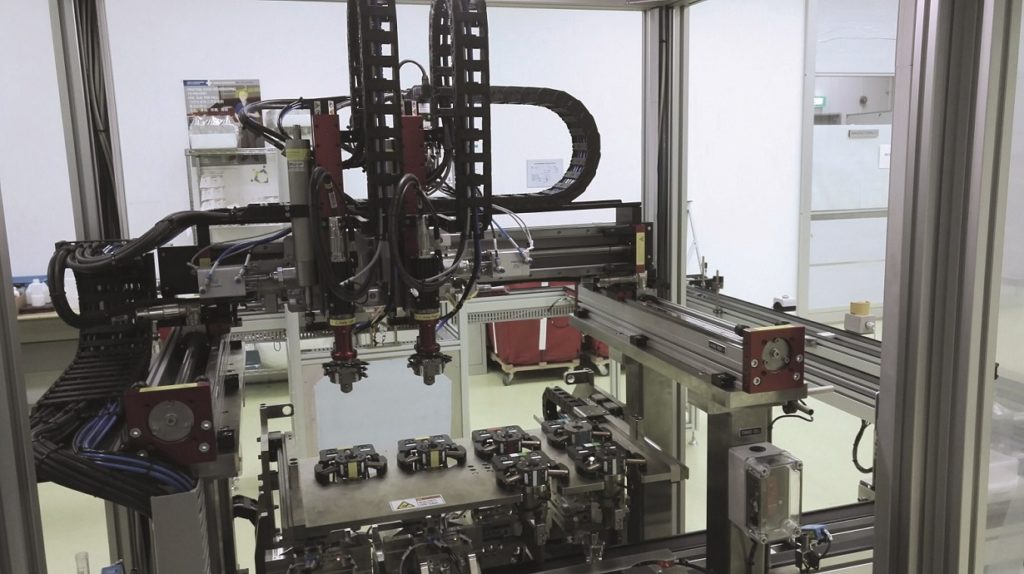

Individuallösung: Ein 7-Achs-Portalsystem

Der Mixmaster ist eine von vielen Stationen in der Fertigungslinie von Illumina und beherbergt unter anderem ein Vollbereichs-7-Achs-Portal-System. Es besteht aus zwei Afag Portalachsen PEL30-430-D20 (X-Achse), einer Portalachse PDL30-530 (Y-Achse), zwei Elektroschlitten ES20-200 (Z-Achse) und zwei Rotationsachsen SE20 (C-Achse). Jeder der verwendeten Linearachsen wird mit einem Linearmotor angetrieben, was hohe Taktzeiten bei gleichzeitiger Präzision ermöglicht. Aufgrund der ungewöhnlich vielen Achsen hat das Handlingsystem bei Afag die Bezeichnung EPS midi gantry XXYZZCC erhalten. Die nutzbare Arbeitsfläche ist etwa 600 x 500 Millimeter groß. Der Mixmaster verfügt über mehrere Wechselfutter, die bis zu 16 unterschiedliche Deckel aufnehmen können. Momentan werden aber nur sieben unterschiedliche Arten von DNA-Proben-Behälter mit Verschlüssen versehen. Ein Werkzeugwechsel geht in 90 Sekunden über die Bühne – und zwar vollautomatisch. Das macht den Mixmaster im automatischen Multipositionierungsbetrieb schnell und flexibel.

Im ersten Bearbeitungsschritt befördern Werkstückträger eines Afag Linear Transfer Systems zwei Behälter unter das Handlingsystem. Hier stoppen die Werkstückträger und die Gefäße werden mit Greifern fixiert. Die beiden auf der Portalachse PDL30-530 montierten Elektroschlitten ES20-200 positionieren die Rotationsachsen SE20 über den Containern. Dann schrauben die beiden Rotationsachsen die Kunststoffverschlüsse gleichzeitig und mit dem vorher genau festgelegten Drehmoment auf die Behälter, um die ISO-13485-Konformität zu gewährleisten. Anschließend fahren die Portalachsen zurück, damit zwei neue Verschlüsse für die nächsten beiden Behälter abgegriffen werden können. Nur drei Sekunden dauert ein solcher Zyklus – demnach lassen sich insgesamt 40 Behälter pro Minute auf diese Weise verschließen und dem nächsten Arbeitsschritt zuführen.

Weitere Projekte geplant

„Wir erhielten die Bestellung kurz vor Weihnachten und lieferten das 7-Achs-Portalsystem Ende Januar über unseren Händler Riverhill Holdings aus“, erinnert sich Michael Zhu, Sales Manager Greater China & South East Asia bei Afag. „Auch die von Korvis beigesteuerten Spezialteile wurden vor der Auslieferung auf Kundenwunsch im System verbaut“. Die Verkabelung und Verschlauchung übernahm Afag, der Einbau und die Verkabelung der Sensorik von zusätzlichen Anbauteilen wurde kundenseitig durchgeführt. Christopher Chu von Illumina ist von der Zusammenarbeit mit den Automatisierungsspezialisten der Afag begeistert. „Das Teamwork mit Riverhill und Afag war von Anfang an geprägt von gegenseitigem Verständnis. Alle Anliegen wurden direkt angesprochen und jedes Mal direkt mit einem Lösungsvorschlag beantwortet“. Illumina ist mehr als zufrieden mit dem Mixmaster. Die 7-Achs-Portalanlage erfüllt alle an sie gestellten Anforderungen. „Wir würden uns wieder für dieselbe Afag-Lösung entscheiden – und sicher nicht nur, weil sie so schön rot lackiert sind“, sagt Chu mit einem Zwinkern. „Es gibt nichts vergleichbar Zuverlässiges zu den Afag Produkten. Egal ob es um leise Linearförderer, kleinste Greifmodule, Zuführungen mit FDA-Zulassung oder elektrische Linearschlitten geht, wir sind 100 Prozent überzeugt von der Qualität und Funktionalität der Produkte.“ Sicherlich mit ein Grund weshalb auch an anderen Abschnitten der Fertigungslinie immer wieder die roten Afag Produkte auftauchen. Zum Beispiel eine Zuführlösung, die sieben Arten von Deckeln befördert und durch ein Set an schnellwechselbaren Linearführungen den schnellen Typenwechsel ermöglicht. Der Zuführtopf ist aus von der amerikanischen FDA genehmigtem Polyamid gefertigt, wodurch Genauigkeit und die vollständige Reproduzierbarkeit für zukünftige Projekte gewährleistet wird. Aufgrund des guten weltweiten Supports durch Afag beabsichtigt Illumina, ein baugleiches Handlingsystem bald auch in seiner Niederlassung in Singapur zu installieren. Darüber hinaus sind weitere Vorhaben mit Afag in der Pipeline. „Wir arbeiten momentan an einigen Projekten. Die konkreten Inhalte unterliegen zwar noch striktem Stillschweigen, aber so viel kann ich verraten: Afag wird sicher wieder mit von der Partie sein.“

Quelle: www.afag.com

Foto “head”: Mit dem Mixmaster verschließt Illumina zwei Probenbehälter gleichzeitig. Das System kann mit verschiedenen Greifwerkzeugen bis zu 16 unterschiedliche Deckelvarianten handhaben. Der mannlose Werkzeugtausch dauert nur 90 Sekunden.

Schlagwörter: Afag